Phase II: Produkt- und Prozessentwicklung von Diagnostik- und Medizinprodukten

Ihr PLUS bei Gerresheimer

Definition der detaillierten Produktanforderungen

Wir definieren alle relevanten europäischen und internationalen, normativen, gesetzlichen, technischen und regulativen Anforderungen an das neue Produkt im Product Requirements Document. Ziel der Phase II ist es, im Rahmen der Produktentwicklung das Design hinsichtlich der definierten Anforderung bis zum „Design Freeze“ zu entwickeln.

Produktentwicklung

Wir entwickeln Diagnostik- und Medizinprodukte entsprechend den Regularien (z. B. MDR 2017/745, MDR 2017/746, ISO 13485, ISO 15378, FDA 21 CFR 820). Unser Produktentwicklungsprozess ermöglicht es uns, flexibel auf die Produktanforderungen zu reagieren und dabei die notwendigen regulatorischen und normativen Anforderungen einzuhalten. Ihr Vorteil ist dabei, dass wir auf langjährige Erfahrung und eng vernetzte interne Kapazitäten zurückgreifen können. Wir entwickeln ein Produkt für eine anschließende robuste Fertigung – sei es für eine limitierte Anzahl von Produkten für eine klinischen Studie, die schnell verfügbar sein müssen oder für die hochvolumige Massenproduktion.

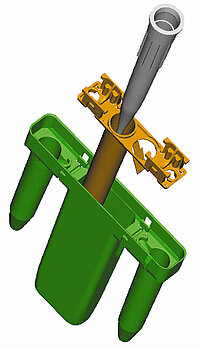

Prozessentwicklung

Während der Produktentwicklung werden so früh wie möglich die notwendigen Montageprozesse und Veredelungsprozesse definiert. Jeder Prozess wird dabei bis ins Detail untersucht und bei Bedarf neu entwickelt. Wir stimmen uns eng mit Ihnen und unseren internen Experten und externen Lieferanten für die beste Lösung ab. Darauf basierend werden optimale Prozesse erstellt, die sowohl die Anforderungen an eine robuste Fertigung, als auch die qualitativen Anforderungen erfüllen. Ebenso analysieren wir die Verfahren für eine mögliche Patentierung.

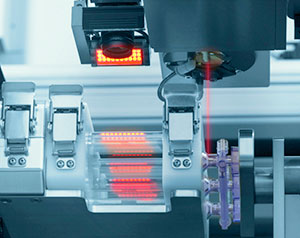

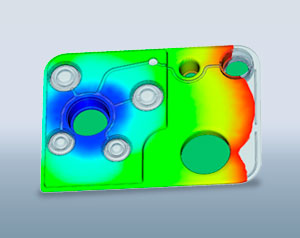

Simulationen und Test

Durch produkt- und funktionsspezifische Simulationen stellen wir die Herstellbarkeit in Kunststoff, die Widerstandsfähigkeit gegen mechanische Beanspruchungen, die spätere hochautomatisierte Montage sowie die Prüffähigkeit sicher. Durch vorgeschaltete Spritzgießsimulationen wie Moldflow schließen wir Schwachstellen und Materialanhäufungen aus und ermitteln optimale Anspritzpunkte sowie prozessstabile Spritzparameter für die Kunststoffteile. Mit Hilfe der Finite-Elemente-Methode ermitteln und optimieren wir das Strukturverhalten der Bauteile. Statistische Toleranzanalysen zeigen den Einfluss von Abweichungen der Produktionsparameter auf die Funktion von Produkten. Mehrkörpersimulationen und Strömungssimulationen runden unser Dienstleistungsportfolio ab. Führen Testergebnisse und Simulationen zu Anpassungen von Konstruktion oder Material, werden diese Verbesserungen Hand in Hand mit dem Werkzeug- und Sondermaschinenbau umgesetzt.

Erstellen von Funktionsmustern, Vorauswahl der Lieferanten und Auswahl des Materials

Zu jeder Zeit im Projekt können Muster des späteren Endprodukts erstellt werden. Je weiter ein Projekt fortgeschritten ist, desto näher können die tatsächlichen Eigenschaften der Bauteile abgebildet und die Funktionen getestet werden. In Phase II werden bereits Teile aus dem Originalmaterial, die im Spritzgussprozess gefertigt wurden, getestet. Die Auswahl der Materialien erfolgt auf Basis der Anforderungen an das Produkt und des Bauteils - in Abstimmung mit dem Kunden, unseren Technologieexperten und mit vorausgewählten Lieferanten und Herstellern der Materialien.

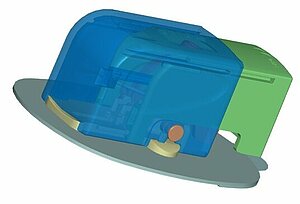

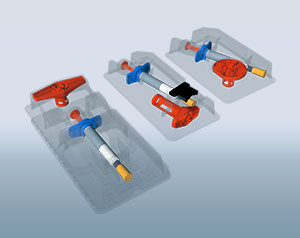

Verpackungsdesign

Wir kreieren innovative Verpackungskonzepte, die Ihre Medizin- oder Diagnostikprodukte nicht nur optimal schützen, sondern auch gleichzeitig den Bedürfnissen der Anwender in der Klinik, der Arztpraxis oder im Labor entgegenkommen.